Die Entwicklung neuer Werkstoffe ist längst nicht mehr nur ein technisches Thema, sondern ein kultureller Wandel – ein Umdenken, das Design, Wissenschaft und Industrie gleichermaßen betrifft. Von biobasierten und recycelten Rohstoffen über smarte Oberflächen bis hin zu biologisch abbaubaren Verbundstoffen: Die Materiallandschaft wird vielfältiger, intelligenter und verantwortungsvoller. Möbel werden zunehmend zu Trägern dieser Innovationen – sie spiegeln wider, wie Forschung, Technologie und Design Hand in Hand gehen können, um Zukunftsfähigkeit und Ästhetik miteinander zu verbinden.

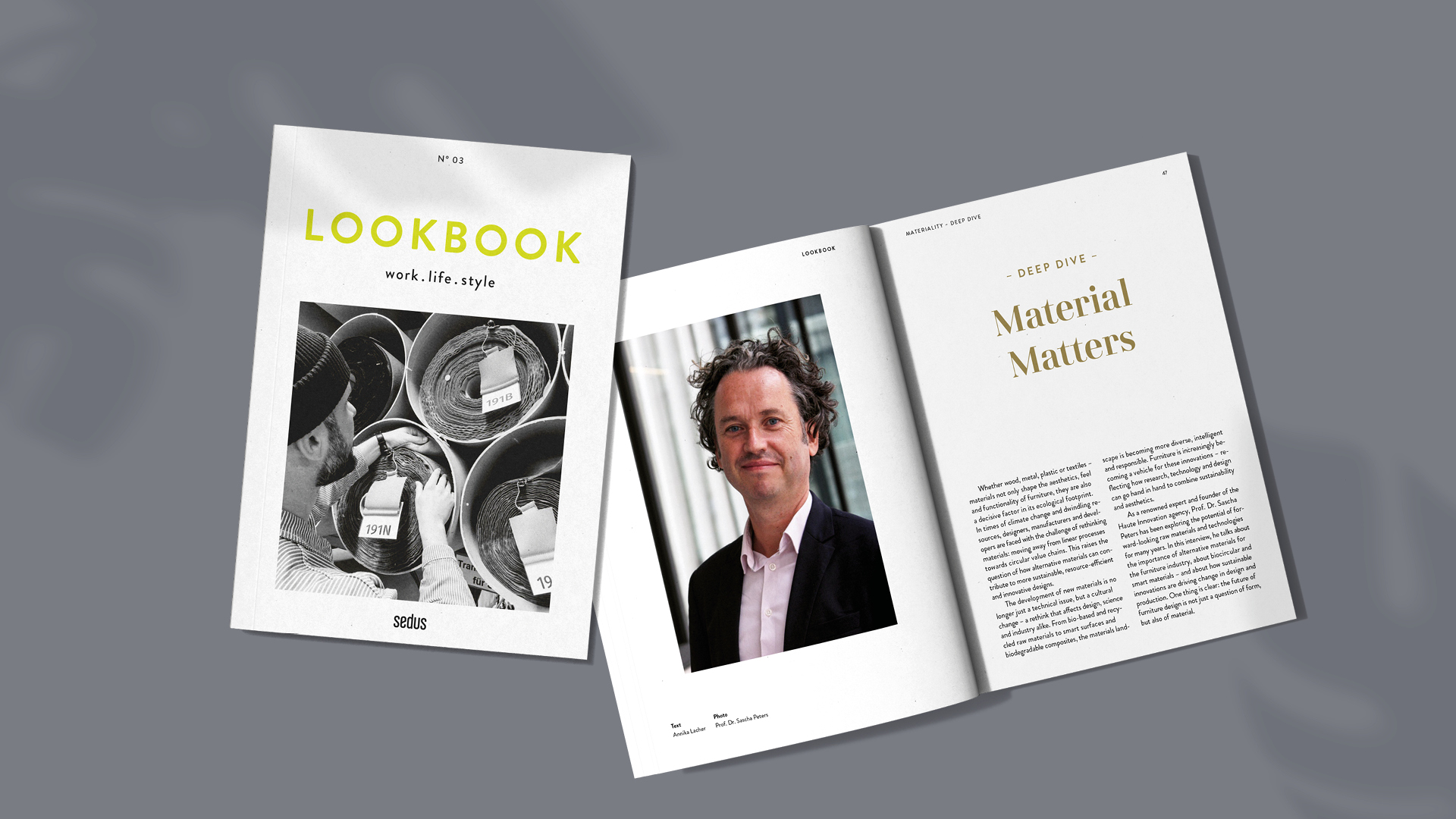

Als renommierter Experte und Gründer der Agentur Haute Innovation beschäftigt sich Prof. Dr. Sascha Peters seit vielen Jahren mit den Potenzialen zukunftsweisender Rohstoffe und Technologien. Im Interview spricht er über die Bedeutung alternativer Materialien für die Möbelindustrie, über biozirkuläre und smarte Werkstoffe – und darüber, wie nachhaltige Innovationen den Wandel in Design und Produktion vorantreiben. Dabei wird deutlich: Die Zukunft des Möbeldesigns ist nicht nur eine Frage der Form, sondern auch eine des Materials.

Du beschäftigst dich seit vielen Jahren mit Material- und Technologieinnovationen. Was hat ursprünglich dein Interesse an diesem Themenfeld geweckt?

Ich habe in meiner Dissertation im Jahr 2003 ein Modell entwickelt, wie sich die verschiedenen Denkansätze von Ingenieuren und Designern auf produktive Weise kombinieren ließen, um Innovationsbarrieren zu überwinden. Den Bereich innovativer Materialien sah ich als geeignete Spielwiese an, das Modell zu nutzen und die inspirierenden Möglichkeiten materieller Disruption mit den ingenieurtechnischen Potenzialen zu verbinden.

Mit deiner Agentur Haute Innovation berätst du auch Unternehmen zu alternativen Werkstoffen. Wie kann man sich die Zusammenarbeit vorstellen und was sind die wichtigsten Schritte auf dem Weg zur Einführung eines neuen Materials?

In aller Regel sind wir in den frühen Phasen einer Produktentwicklung für Unternehmen tätig und zeigen Möglichkeitsräume auf, wie die bislang üblichen Werkstoffe durch alternative Materialien ersetzt werden können. Die wichtigste Voraussetzung für eine erfolgreiche Einführung eines alternativen Materials ist eine ganzheitliche Betrachtung über den gesamten Lebenszyklus eines Produkts hinweg. Erst dann lassen sich diese Materialien vorteilhaft nutzen und selbst Kostenvorteile erschließen.

Immer häufiger hört man von „Biozirkulären Materialien“ und „Smart Materials“. Wenn du die Möbelindustrie mit Blick auf diese Innovationen betrachtest: Wo steht sie im Vergleich zu anderen Branchen? Ist sie eher Vorreiter oder Nachzügler?

Auf der einen Seite ist die Möbelindustrie konservativ und meist nicht als Innovationstreiber bekannt. Aber durch ihre besondere Struktur und die vielen Autorendesigner sehen wir in letzter Zeit sehr häufig, dass sowohl kunststofffreie und biozirkuläre Materialien ihren Weg in den Markt finden als auch, dass smarte Materialtechnologien im Interior eine Rolle spielen. Mit der Sonderfläche „Biocircular Materials“ haben wir anlässlich der „interzum“ im Mai 2025 eine Vielzahl spannender Innovationen zeigen können.

Wann gilt ein Material für dich als nachhaltig?

Ein Material ist für mich nachhaltig, wenn es auf Basis regenerativer Energien klimaneutral hergestellt wurde und entweder im technischen oder im biologischen Kreislauf vollständig zirkulieren kann. Das sind hohe Anforderungen, die bislang selten erfüllt werden. Daher ist noch ein weiter Weg zu gehen. Aber wir kommen dem Ziel näher.

Welche Werkstoffe oder Technologien siehst du als besonders disruptiv für die Möbelindustrie in den nächsten Jahren?

Für die Möbelindustrie als disruptiv halte ich sämtliche kunststofffreie Plattenwerkstoffe, in denen ein landwirtschaftliches Sekundärmaterial oder Zellulosereststoffe genutzt werden und mit einem biozirkulären Bindemittel gebunden sind. Ein Beispiel ist das Cocoboard aus den Fasern der Hülsen von Kokosnüssen und Tanninen als Bindemittel vom Start-up „Naturloop“ aus der Schweiz. Herausragend finde ich auch „PaperShell“ aus Schweden, bei dem lediglich mehrere Lagen Kraftpapier und Hemizellulose verpresst werden, um kunststofffreie Sitzschalen herzustellen.

Das Start-up „Agoprene“ aus Norwegen hat einen hochleistungsfähigen Schaumstoff aus natürlichen Materialien entwickelt. Er ist weich, robust und wesentlich umweltfreundlicher. Der Hauptbestandteil ist norwegischer Seetang, aber das Team verwendet auch Mineralien aus Muscheln und Abfälle aus der norwegischen Papierindustrie.

Das Material ist zu 100 % biologisch abbaubar und enthält keine schädlichen oder erdölbasierten Chemikalien. Der Bio-Schaumstoff kann auch in anderen Bereichen als der Möbelherstellung eingesetzt werden. Das Team hat ihn bereits in anderen Anwendungen getestet, darunter Schuhe (sowohl als Polsterung als auch als Einlegesohle).

Ob Forstabfälle, Bananenstaudenfasern oder Pilzmyzel – es gibt viele Beispiele für innovativen Materialeinsatz. Welcher Rohstoff war für dich persönlich bisher die größte Überraschung, was seine Eignung als Werkstoff betrifft?

Das waren ganz klar die Pilze. Wer hätte gedacht, dass die sich auf so vielfältige Weise für technische Produkte eignen und zum Beispiel für die Herstellung von Batterien oder Lautsprechern nutzen lassen. Die Wachstumsprozesse des Pilzmyzels, das ist das Fadengeflecht im Boden, mit dem Pilze auf die Suche nach Nährstoffen gehen, werden derzeit auf vielfältige Weise genutzt, um kunststofffreie Interiorlösungen umzusetzen. Mittlerweile sind Lederalternativen auf Basis von Pilzmyzel ebenso am Markt erschienen wie Akustikabsorber aus Pilzen, Wandelemente in Kachelform oder Raumteiler und Trennwände mit integrierter Wärmedämmung aus Pilzmyzel.

Bei se:hive von Sedus wird ökologische Holzfaserdämmung als Akustiklösung im Büro eingesetzt. Kennst du weitere Werkstoffe aus der Architektur, die du für besonders vielversprechend im Interiorbereich hältst?

Was die verwendeten Materialien betrifft, sind Interior und Architektur seit jeher eng miteinander verbunden. Wir nehmen es so wahr, dass meist Materialinnovationen aus dem Interior- und Möbeldesign zeitversetzt Einzug in die Architektur halten und nicht umgekehrt. Das hat wahrscheinlich etwas mit den Zulassungsprozessen zu tun, die im Bauwesen deutlich länger dauern.

Das genannte Beispiel zeigt recht deutlich, welche Bedeutung in unseren Regionen Holzwerkstoffe und zellulosebasierte Materialien erfahren. Wir nehmen an, dass sich dieser Trend in Zukunft noch verstärken wird. Bei den Neuentwicklungen geht es dabei darum, die Rückführung genutzter Ressourcen in die Kreisläufe nach dem Produktleben zu gewährleisten. Mehr und mehr wird die Verwendung von Monomaterialien angestrebt und die Nutzung petrochemischer Werkstoffe ausgeschlossen.

Ein Material kann in einem Labor gut funktionieren – aber wie sieht der Transfer in die industrielle Serienfertigung aus? Was sind typische Hürden beim Skalieren, beim Werkzeugbau oder bei der Qualitätssicherung?

Das ist leider in vielen Fällen so, dass im Labormaßstab die Herstellung eines neuen Materials gelingt, die großtechnische Produktion aber Anpassungen an die ursprüngliche Entwicklung notwendig macht. Die Innovatoren und Unternehmensgründer gehen dann häufig Kompromisse ein, um eine marktwirtschaftliche Herstellung umzusetzen.

Welche Ansätze gibt es, um Materialintelligenz wie z. B. Sensorik, Selbstheilung oder Formänderung in Möbel einzubringen?

Im Bereich von Polstermöbeln und Matratzen hat es in letzter Zeit Ansätze gegeben, sensorische Systeme in einer Form einzusetzen, um Fehlhaltungen beim Sitzen oder Schlafen festzustellen und Verspannungen sowie langfristige Schäden vorzubeugen.

Memory-Schaumstoffe aus Formgedächtnismaterial gibt es schon seit langem. Als Reaktion auf die Körperwärme passt sich dieser präzise der eigenen Körpergeometrie an und wirkt dem Gewicht beim Schlafen entgegen. Die Hersteller werben mit optimaler Druckentlastung für erholsamen Schlaf zur Reduzierung von Rückenschmerzen. Der Effekt scheint individuell zu wirken. Ich persönlich habe negative Erfahrungen mit solchen Matratzen gemacht.

Das Start-up „Ecoblaq“ aus Dänemark färbt Holz ohne Farbe, Kunststoff oder giftige Chemikalien. Bei ihrer Methode handelt es sich um eine kostengünstige, disruptive B2B-Holzfärbetechnologie für den Innen- und Außenbereich.

Ecoblaq ist keine Farbe; es werden weder eine Deckschicht noch Bindemittel, Füllstoffe, giftige Chemikalien oder Kunststoffe hinzugefügt. Das Färbeverfahren basiert auf einer komplexen molekularen Reaktion im Holz, die völlig ungiftig ist. Derzeit produziert das Team schwarze, braune und graue Farbtöne; weitere Farben sind in Entwicklung.

Wo siehst du aktuell die spannendsten Entwicklungen bei biobasierten oder recycelten Materialien?

Wir müssen die Kreisläufe schließen, sei es im biologischen oder im technischen Kreislauf. Selbstverständlich sollten wir Materialien recyceln so häufig es geht. Doch ich bin kein großer Freund davon, die Erhöhung der Recyclingquote als Ausrede zu verwenden, auf Materialinnovationen zu verzichten. Im Möbel- und Interiorbereich haben wir es häufig mit Verbundwerkstoffen aus natürlichen Materialien wie Holz und synthetischen Beschichtungen, Farben und Klebstoffen zu tun. Natürliche Materialien sollten jedoch nach Möglichkeit so belassen werden und nicht synthetisch beschichtet oder verklebt werden, um sie am Ende des Lebenszyklus der Natur als Ressource zurückzugeben. Daher halte ich sämtliche Innovationen für spannend, bei denen auf synthetische Stoffe und toxische Chemikalien verzichtet wird. Beispiele sind Schaumstoffe auf Basis von Algen und Seegras, entwickelt vom Start-up „Agoprene“ aus Oslo, kunststofffreie Multiplexplatten aus Hanffasern und einem biozirkulären Bindemittel vom Start-up „Plantics“ aus Arnheim oder eine Färbtechnologie für Holz, die ohne natürliche und synthetische Pigmente auskommt vom Start-up „Ecoblaq“ aus Kopenhagen.

Was würdest du sagen: „Form follows Material“ oder umgekehrt?

Die Form ergibt sich heute immer aus einem Wechselspiel zwischen den Möglichkeiten, die sich aus dem Material heraus ergeben und den zur Verfügung stehenden Verarbeitungstechnologien. Häufig sind den Designern durch die Wirtschaftlichkeit einer Formgebungsmethode Grenzen gesetzt. Was also am Ausgangspunkt einer Entwicklung steht, hängt von der Ausgestaltung des Entwicklungsprozesses ab. Dass sich Designer mit dem Wunsch zur Verwendung eines alternativen Materials durchsetzen, ist durchaus möglich.

Das Interview mit Prof. Dr. Sascha Peters erschien erstmals im Sedus LOOKBOOK N° 03. Hier können Sie sich die ganze Ausgabe des Magazins kostenlos per E-Mail bestellen.

Social Media Kanälen: